Vergleich Fertigungsarten in SAP PP S/4HANA

Executive Summary CWMC Insights 2020|10

Sehr geehrte Partner, Freunde und Interessierte,

Aus diesem Grund haben wir uns vorgenommen, einen kleinen Vergleich zwischen den verschiedenen Produktionsarten innerhalb von SAP PP durchzuführen. Auf den folgenden Seiten finden die unterschiedlichen Prozesse der Produktionsarten in SAP PP sowie deren unterschiedliche Ausprägungen.

Inhalt CWMC Insights 2020|10

- Prozessübersicht der Fertigungsarten in SAP S/4HANA

- Allgemeiner Vergleich

- SAP-spezifischer Vergleich

Für Fragen, Anmerkungen und sonstige Anregungen stehen wir Ihnen herzlich gerne zur Verfügung.

Mit den besten Wünschen

Christian Wild

Anmerkung:

Anrede inkludiert männliches, weibliches und diverses Geschlecht

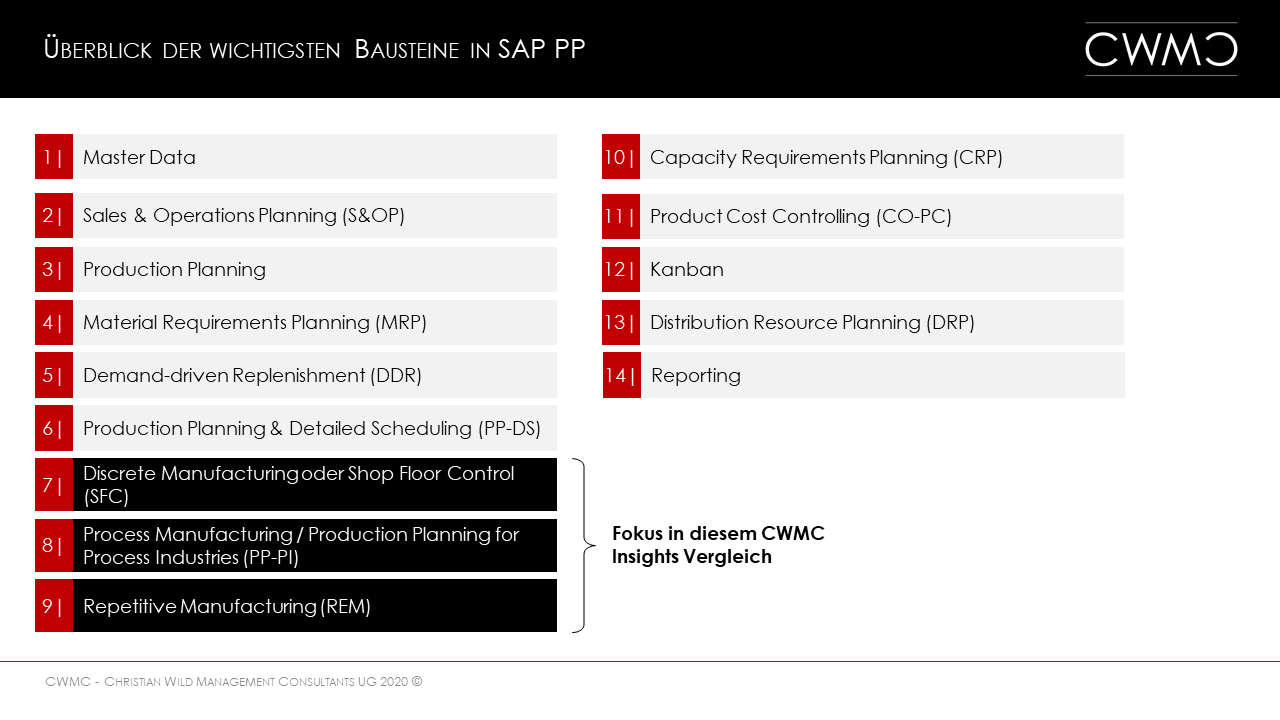

Ausschnitt: Die wichtigsten Bauteine in SAP PP

Zusammenfassung der wichtigsten Komponenten in SAP PP:

1 | Master Data

Im Bereich Stammdaten werden die Themen Material Master, Work Center, Ressourcen, Prduktionslinien, Routings, Master Recipe, Rate Routing und Stücklisten (Bills of Materials - BOM) sowie Product Version abgedeckt. 2 | Sales and Operations Planning (S&OP)

S&OP wird genutzt um Vorhersagen und einen Forecast über Sales und Produktionspläne durchzuführen und einen Überblick über die Kunden- und Produktanforderungen zu bekommen. 3 | Production Planning (PP)

Das ist der Überbegriff der Produktionsplanung in SAP und beinhaltet die Bereiche Material Forecasting, Demad Management, Long-Term Planning (LTP) und Master Production Scheduling (MPS).

4 | Material Requirements Planning (MRP)

Die Materialbedarfsplanung bestimmt den Bedarf der Materialien zur Produktion der Kundenaufträge.5 | Demand-driven Replenishment (DDR)

Die nachfragegesteuerte Beschaffung ermöglicht die Reduktion des Bullwhip Effects (siehen CWMC BeerGame Schulung) innerhalb der Wertschöpfungskette mittels zeitbezogener Planänderungen durch die schwankende Nachfrage.

6 | Production Planning and detailed scheduling (PP-DS)

In SAP S/4HANA ist es nun möglich gewisse SAP APO Funktionalitäten zu nutzen und somit eine Kapazitätsplanung durchzuführen und entsprechende Heuristiken in der Materialplanung anzuwenden.

7 | Discrete Manufacturing or Shop Floor Control (SFC)

Begleitung des gesamten Fertigungsprozesses von Fertigungsaufträgen der diskreten Fertigung inklusive Processing, Issues Handling und Confirmations sowie Zwischenlagerungen und Auftragsabschluss.

8 | Process Manufacturing or Production Planning for Process Industries (PP-PI)

Begleitung des gesamten Fertigungsprozesses von Prozessaufträgen der Prozessindustrie (Flüssigkeiten etc.) inklusive Processing, Issues Handling und Confirmations sowie Zwischenlagerungen und Auftragsabschluss.

Begleitung des gesamten Fertigungsprozesses von Prozessaufträgen der Prozessindustrie (Flüssigkeiten etc.) inklusive Processing, Issues Handling und Confirmations sowie Zwischenlagerungen und Auftragsabschluss.

9 | Repetitive Manufacturing (REM)

In der Serienfertigung ist die Produktion eines Guts über den Zeitverlauf konstant. Hier werden vermehrt Lean Manufacturing Prinzipien umgesetzt.

10 | Capacity Requirements Planning (CRP)

Die Kapazitätsbedarfsplanung umfasst die Themen Kapaitätsbewertung und Leveling, um den Produktionsprozess zu optimieren.

11 | Product Cost Controlling (CO-PC)

Diese Funktionalität integriert SAP PP mit SAP FI-CO, sodass alle auftragsrelevante Kosten erfasst werden können, inklusive dem Overhead, Varianzen und Wor In Progress (WIP).

12 | Kanban

Mit diesem Baustein wird in SAP PP das gleichsambezeichnete Pull-System umgesetzt (physisch mittels KANBAN-Karten).

13 | Distribution Resource Planning (DRP)

DRP ermöglicht in SAP PP die Planung der Produktnachfrage in den Verteilungs-/Logistikzentren.

14 | Reporting

In SAP PP gibt es eine Reihe von Reports und Reportingmöglichkeiten über den Stand der Fertigungsaufträge und deren Abschlüsse je Zeiteinheit etc.

In SAP PP gibt es eine Reihe von Reports und Reportingmöglichkeiten über den Stand der Fertigungsaufträge und deren Abschlüsse je Zeiteinheit etc.

Relevante Artikel

Sehr geehrte Partner, Freunde und Interessierte, MES – Manufacturing Execution Systeme werden für Produktionsunternehmen immer wichtiger und stellen einen grundlegenden Baustein für die Digitalisierung der Fertigung dar. Um das von SAP angebotene MES System „SAP ME“ an das SAP ERP System anzubinden, sind verschiedene Komponenten relevant, die konfiguriert und gepflegt werden müssen. Nur dadurch kann ein reibungsloser technischer Austausch garantiert werden. Im SAP Umfeld sind für die Fertigungssteuerung die folgenden Bausteine relevant: SAP ME (Manufacturing Execution), SAPMEINT (Manufacturing Execution Integration), SAP MII (Manufacturing Intelligence Integration) sowie SAP PCo (Plant Connectivity). Das vorliegende CWMC Insights gibt Ihnen einen Überblick über das Zusammenspiel der Komponenten sowie eine Einführung in die SAPMEINT Konfiguration, die als Teilaspekt der größeren SAPMEINT-Integration zu verstehen ist. Inhalt CWMC Insights 2020|15 SAP ME Architektur Überblick SAPMEINT-Integration SAPMEINT-Konfiguration Für Fragen, Anmerkungen und sonstige Anregungen stehen wir Ihnen herzlich gerne zur Verfügung. Mit den besten Wünschen Christian Wild Anmerkung: Anrede inkludiert männliches, weibliches und diverses Geschlecht

Sehr geehrte Partner, Freunde und Interessierte, IIoT („Industrial Internet of Things“), die intelligente Vernetzung der Produktion und seinen Bestandteilen, wird für Unternehmen immer wichtiger, um die eigene Überlebensfähigkeit am Markt und im Wettbewerb zu sichern. Neben vielen Vorteilen birgt die Erweiterung des Netzwerkes aber auch große Risiken. Unternehmen müssen daher nicht nur in neue IIoT-Techniken investieren, sondern auch in entsprechende Cyber-Security-Maßnahmen ergreifen. So gab es laut Kaspersky Lab allein im ersten Halbjahr 2019 weltweit über 105 Millionen Angriffsversuche auf Unternehmen. Vielen Unternehmen ist allerdings diese Gefahr immer noch nicht im Bewusstsein angekommen. Allein ein einzelnes angegriffenes IIoT-Device kann das ganze Netzwerk eines Unternehmens stilllegen, die Produktion stoppen und noch viel größere Schäden anrichten. Als Einführung zu diesem komplexen Thema sollen die kommenden Folien eine erste Übersicht zu den verschiedenen Aspekten der IIoT Security geben. Inhalt CWMC Insights 2020|14 IIoT Angriffsflächen IIoT Architektur und Security Modell IIoT Security Bestandteile IIoT Security Standards Für Fragen, Anmerkungen und sonstige Anregungen stehen wir Ihnen herzlich gerne zur Verfügung. Mit den besten Wünschen Christian Wild Anmerkung: Anrede inkludiert männliches, weibliches und diverses Geschlecht

Sehr geehrte Partner, Freunde und Interessierte, Im Zuge der bevorstehenden Herausforderungen aufgrund der Corona-Bekämpfung, haben wir unsere Kunden nach Ihrer Einschätzung und dem aktuellen Stand zum Thema IIoT befragt. Das Ergebnis: Während aktuell die Themenbereiche Qualitätskontrolle und vernetzte Produktion den Ton angeben, werden sich in Zukunft die Schauplätze auf die gesamte Wertschöpfungskette und „Predictive“ umstellen. Über 41% aller Befragten sehen die Logistik und SCM als bedeutsames Handlungsfeld an. Darüber hinaus haben wir herausgefunden, dass bereits mehr als 52% aller Befragten mindestens einen IIoT Anwendungsfall umgesetzt haben. Schlussendlich sind die wichtigsten Gradmesser für einen IIoT Erfolg weiterhin die gesteigerte Produktivität (62%), niedrigere Kosten (50%) und eine verbesserte Auslastung (43%). In den kommenden Folien haben wir für Sie die Ergebnisse nochmals aufgeschlüsselt und zusammengefasst. Für Fragen, Anmerkungen und sonstige Anregungen stehen wir Ihnen herzlich gerne zur Verfügung. Mit den besten Wünschen Christian Wild Anmerkung: Anrede inkludiert männliches, weibliches und diverses Geschlecht

Sehr geehrte Partner, Freunde und Interessierte, der Bereich Industrial Internet of Things („IIoT“) ist ein sehr komplexes Thema aus verschiedenen Blickwinkeln: hohe Anzahl von Anbietern, umfassende und vielfältige Produkte sowie eine große Bandbreite unterschiedlichster Anwendungsfälle. Gemäß unserer Umfrage ausgewählter Unternehmen, nutzen bereits mehr als 50% mindestens erste IIoT Anwendungen. Darüber hinaus ist die Steigerung der Produktivität als kritischer Erfolgsfaktor unangefochten Nummer 1. Des Weiteren wird sich in Zukunft die Anwendung und Projekte mehr und mehr in Richtung einer ganzheitlichen Umsetzung innerhalb der Supply Chain aber auch dem Predictive Maintenance verschieben. Als Grundlage zu einem verbesserten technischen Verständnis und Entscheidungsfindung bekommen Sie in diesem Insight eine erste Übersicht zum allgemeinen Aufbau von IIoT-Architekturen sowie einer Vorstellung der IIoT-Architekturen der beiden führenden Anbieter Amazon Web Services und Microsoft Azure. Inhalt CWMC Insights 2020|12 Quo vadis Industrial IoT (IIoT)? Überblick Industrial IoT (IIoT), Industrie 4.0 und Lean 4.0 Einführung Industrial IoT (IIoT) Architekturen Beispiele: AWS und Azure Für Fragen, Anmerkungen und sonstige Anregungen stehen wir Ihnen herzlich gerne zur Verfügung. Mit den besten Wünschen Christian Wild Anmerkung: Anrede inkludiert männliches, weibliches und diverses Geschlecht

Sehr geehrte Partner, Freunde und Interessierte, Das Themenspektrum im Bereich Industrie 4.0 ist sehr umfassend und wurde über die letzten Jahre noch komplexer. Alleine die Darstellung der unterschiedlichsten Normen, Richtlinien und Standards zeugt von einer eigenständigen umfangreichen Landkarte. Um den technischen Einstieg zu vereinfachen, stellen wir in den kommenden Folien die wichtigsten Konzepte dar. Diese Übersicht veranschaulicht ein erstes Big Picture, das gerne als Startpunkt genutzt werden kann, um die eigenen Anforderungen und Architekturen zu konzipieren und definieren. Inhalt CWMC Insights 2020|11 Referenzarchitekturmodell Industrie 4.0 (RAMI 4.0) Manufacturing Execution Systeme (MES) OPC Unified Architecture (OPC UA) Für Fragen, Anmerkungen und sonstige Anregungen stehen wir Ihnen herzlich gerne zur Verfügung. Mit den besten Wünschen Christian Wild Anmerkung: Anrede inkludiert männliches, weibliches und diverses Geschlecht

Sehr geehrte Partner, Freunde und Interessierte, Seit fast 10 Jahren prägt der Begriff „Industrie 4.0“ die Projektlandschaft in den Werken und Produktionsprozessen, mit der Hoffnung und dem Ziel die Produktivität zu verbessern. Auf der anderen Seite revolutionierten die Lean Gedanken aus den 80ern die hiesige Produktion durch den Einfluss des „Toyota Production System“. In den letzten beiden Jahren werden immer mehr Anstrengungen unternommen, um zum einen zu untersuchen, wie beide Stoßrichtungen unter einen Hut gebracht werden können und zum anderen, in welcher Reihenfolge und Form eine Umsetzung realisiert werden muss. Der Gedanke zu „Lean 4.0“ war geboren. Aus unseren bisherigen Analysen und Erfahrungen stellt sich auch hier nur der Erfolg durch das Mantra „Technology follows Business“ ein. Beginnen Sie zunächst damit, Ihre Prozesse zu beherrschen und führen Sie dann stufenweise eine Optimierung mittels Technologien durch. Die Kombination beider Welten ermöglichen Ihnen dann schlussendlich überproportionale Produktivitätsverbesserungen, im Vergleich zu gesonderten Optimierungen. Die folgende Zusammenfassung stellt einen kurzen Überblick dar. Für Fragen, Anmerkungen und sonstige Anregungen stehen wir Ihnen herzlich gerne zur Verfügung. Inhalt CWMC Insights 2020|09 Veränderte Produktionsparadigmen Überblick Lean Management und Industrie 4.0 Schritte zu Lean 4.0 Chancen in den Lean Prinzipien Produktivitätssteigerung und Vorgehensweise Für Fragen, Anmerkungen und sonstige Anregungen stehen wir Ihnen herzlich gerne zur Verfügung. Mit den besten Wünschen Christian Wild Anmerkung: Anrede inkludiert männliches, weibliches und diverses Geschlecht

Sehr geehrte Partner, Freunde und Interessierte, Ende 2025 läuft der Support für die SAP Business Suite aus. Der Übergang zu S/4HANA ist ein komplexer Technologiewechsel. Je nach Ausgangssituation und Strategie gibt es unterschiedliche Implementierungsszenarien: Neuimplementierung, Systemkonvertierung und Landschaftstransformation. Im Themenfeld Produktion und Logistik, werden hier insbesondere folgende Bereiche angesprochen: Instandhaltung, EHS, MRP, PP-DS, Logistik und Warehouse Management. Die folgende Zusammenfassung stellt einen kurzen technischen Überblick dar. Inhalt CWMC Insights 2020|08 Allgemeiner Überblick S/4HANA Szenario 1 | Neuimplementierung Szenario 2 | Systemkonvertierung Szenario 3 | Landschaftsransformation Für Fragen, Anmerkungen und sonstige Anregungen stehen wir Ihnen herzlich gerne zur Verfügung. Mit den besten Wünschen Christian Wild Anmerkung: Anrede inkludiert männliches, weibliches und diverses Geschlecht

Sehr geehrte Partner, Freunde und Interessierte, Seit 2005 hat SAP die Softwarekomponente MII (Manufacturing Intelligence Integration) in Ihrem Produktportfolio beheimatet. SAP MII ermöglicht es den Führungskräften und Schichtleitern seine Produktionsprozesse in Echtzeit zu beobachten. Um dies zu ermöglichen versteht sich SAP MII als Verbindung von TopFloor- und ShopFloor-Systeme und stellt die relevanten Kennzahlen aus der Produktion dar. Damit können detaillierte Auswertungen erstellt und Auftragsdaten dargestellt und analysiert werden. SAP MII gehört mit SAP ME, SAP PCo und SAP MEINT zum Kernbereich der Systemlandschaft innerhalb der Fertigung. Hierzu sei auf die weiteren „CWMC Insights“ verwiesen. Die folgende Zusammenfassung stellt einen kurzen technischen Überblick zu SAP MII dar. Inhalt CWMC Insights 2020|07 Ziel und Einsatzfelder von SAP MII SAP MII Systemlandschaft OEE Management - Systemlandschaft Für Fragen, Anmerkungen und sonstige Anregungen stehen wir Ihnen herzlich gerne zur Verfügung. Mit den besten Wünschen Christian Wild Anmerkung: Anrede inkludiert männliches, weibliches und diverses Geschlecht

Sehr geehrte Partner, Freunde und Interessierte, In vielen Projekten der vergangenen Jahre ist es wichtig, im Bereich Manufacturing Execution ein sogenanntes „Zoom Out“ durchzuführen und die grundlegende Struktur vor Augen zu führen. Aus diesem Grund möchte wir Ihnen mit dem kommenden Insights eine kurze Vogelperspektive über den Zusammenhang und das Zusammenspiel der Systeme von SAP ME, SAPMEINT und SAP PCo geben. Sie stellt keine umfassende Darstellung dar, sondern ist vielmehr als eine Quintessenz zu verstehen, die die Architekturen in ein Big Picture überträgt. Inhalt CWMC Insights 2020|02 SAP ME Solution Übersicht SAPMEINT Integrationsarchitektur Integration Automatisierungssysteme über SAP PCo Für Fragen, Anmerkungen und sonstige Anregungen stehen wir Ihnen herzlich gerne zur Verfügung. Mit den besten Wünschen Christian Wild Anmerkung: Anrede inkludiert männliches, weibliches und diverses Geschlecht

Sehr geehrte Partner, Freunde und Interessierte, Industrie 4.0 bietet vielfältige Möglichkeiten die Produktion effektiver und effizienter zu gestalten. Die Fertigungssteuerung („Manufacturing Execution“) ist ein zentraler Baustein für die Digitalisierung Ihrer Werke. Im Umfeld von SAP mit S/4HANA und ME sowie den umliegenden Systemen (SAP MII, SAP PCo) stellt die technische Integration dieser verschiedenen Schichten eine große Herausforderung in der Einführung aber auch im weiteren Betrieb und Wartung dar. Die kommende Übersicht fasst für Sie die wichtigsten Punkte aus der Integration der verschiedenen Ebenen zusammen. Inhalt CWMC Insights 2020|06: Voraussetzungen und neue Produktionsparadigmen Einordnung MES in Indutrie 4.0 Integrierte Geschäftsprozesse von SAP S/4HANA und SAP ME Technische Integration von SAP S/4HANA und SAP ME Für Fragen, Anmerkungen und sonstige Anregungen stehen wir Ihnen herzlich gerne zur Verfügung. Mit den besten Wünschen Christian Wild Anmerkung: Anrede inklusiert männliches, weibliches und diverses Geschlecht.

Christian Wild • 17. Juli 2020